新闻中心

新闻中心 公司动态

公司动态钢的热处理分普通热处理(退火、正火、淬火和回火)、表面热处理(表面淬火:火焰淬火、感应淬火;化学热处理:渗碳、渗氮、碳氮共渗等)。热处理工艺一般分为加热、保温和冷却三个步骤。 退火是将钢加热到适当温度,保持一定时间,然后缓慢冷却(一般随炉冷却)的热处理工艺。退火工艺降低零件硬度,提高塑性和韧性,消除内应力。 正火是将钢加热到组织转变为奥氏体的临界温度以上保温,使其完全转化为奥氏体,在空气中冷却的热处理工艺。正火工艺能细化晶粒,均匀组织,消除内应力。 淬火是将钢加热到组织转变为奥氏体的临界温度以上,保温一定时间,以大于临界冷却速度快速冷却的热处理工艺。淬火工艺是提高零件硬度和强度,增加耐磨性。 回火是指将淬火后的钢,在织转变为奥氏体的临界温度以下加热,保温一定时间,然后冷却到室温的热处理工艺。回火分低温回火、中温回火和高温回火,回火温度分别为150~250℃、250~500℃、500~600℃。回火工艺能降低钢的内应力,随着回火温度的提高,强度和硬度下降,塑性和韧性提高。 表面淬火是指通过火焰加热和感应加热钢表面而进行的热处理工艺,一般用于中碳钢。

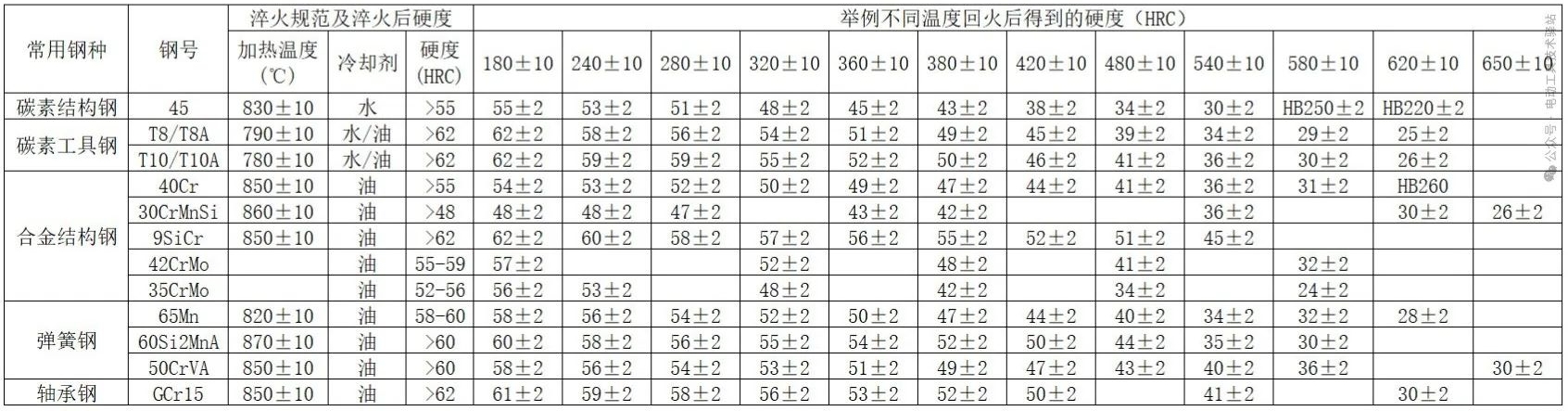

化学热处理是指将钢放入一定温度的活性介质中保温,使一种或多种元素渗入钢的表面,以改变其表层化学成分、组织和性能的热处理工艺。最常见的是渗碳和渗氮。 化学热处理和表面淬火是表面热处理最主要的两种工艺,都是为了表面硬度高,提高耐磨性和疲劳强度;芯部硬度低,有较好的塑性和韧性。 第二部分:工具钢零件常用的热处理工艺 电动工具上钢零件一般不标硬度时,表示零件不需做热处理,一般只有原材料的调质硬度,而热处理最常见的工艺是整体淬火回火、渗碳淬火回火工艺和高频感应淬火回火工艺。 整体淬火回火热处理工艺,一般用于中碳钢或高碳钢。整体淬火回火零件表面一般存在拉应力,与变形产生的拉应力叠加,易发生断裂。以下为常用材料的常见整体淬火回火工艺,由于热处理工艺制约因素很多,下表仅供对比参考。

还有一些控制变形或者提升金相组织等级的整体淬火工艺,如真空整体淬火、盐浴淬火等,在一些特定的场合也有很好的应用。 渗碳淬火回火热处理工艺,一般用于低碳钢,常用材料有20Cr、20CrMo、20CrMnTi、20CrNiMo等。渗碳淬火回火零件表面一般存在压应力,与变形产生的拉应力抵消,减缓断裂,因此,一般渗碳淬火回火零件抗疲劳性优于整体淬火回火零件。 渗碳淬火回火工艺一般是活性介质在一定温度下进行化学分解,析出活性碳原子。例如在气体渗碳中,煤油充当活性介质,在高温热分解时产生甲烷,分解出活性碳原子。碳原子的浓度决定了炉内的碳势。保温时间由渗碳层深决定。如下图为典型渗碳淬火回火的工艺路线。 渗氮也是一样的原理,氨气充当活性介质,在高温热分解出活性氮原子。渗氮的作用可以提高表层硬度,增加耐磨性,提高抗疲劳性;微观上是细化晶粒,释放应力。有些时候渗碳和渗氮是同时进行的,即碳氮共渗。 渗碳淬火零件需要的检验项有表面硬度、芯部硬度、硬化层层深(通常以HV550为临界点)以及金相(金相依据不同需求,制定不同标准。包含表层碳化物、马氏体及残余奥氏体情况;芯部马氏体、铁素体情况)。在实践中,大家关注硬度更多一些,常会忽视金相组织对强度的影响。 高频感应淬火回火是感应淬火回火的一种,是通过感应线圈加热+循环水冷却的热处理工艺。感应淬火回火分高频感应淬火回火、中频感应淬火回火、工频感应淬火回火,对应频率和淬硬层深分别为:高频(200~300KHz,层深0.5~2.5mm)、中频(0.5~10KHz,层深2~10mm)、工频(50Hz;层深10~20mm)。它工艺简单,效率高,表面硬度高,但通常变形量大,用于普通精度零部件的热处理。

综上,在电动工具零件中,热处理除了上述几种之外,还有一些应用不那么广泛的热处理工艺,如固溶处理、时效处理、激光热处理等。那么在实际应用中,需要结合性能需求,来选择合适的材料和热处理工艺,换句话说,材料选好了,热处理工艺也就基本定了。热处理是一个很复杂的工艺过程,不同厂家设备和工艺水平相差甚远,选择一个好的热处理厂,就是事半功倍。